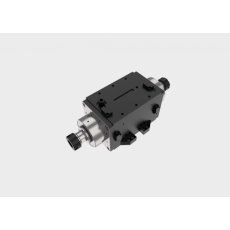

电主轴将电动机的转子直接作为机床的主轴,主轴单元的壳体就是电动机机座,实现了电动机与机床主轴的*体化。其结构紧凑,主要由无外壳电机、主轴、轴承、主轴单元壳体、驱动模块和冷却装置等组成。这种独特的设计,使得主轴部件从机床的传动系统和整体结构中相对独立出来,可做成 “主轴单元”,*大地简化了机床的结构。

电主轴具有诸多显著优势。它具备高转速、高精度的特性,转速通常在 10,000 转 / 分以上,甚至可达到 100,000 转 / 分以上,能实现高精度的加工,满足现代制造业对于精密零件加工的需求。同时,电主轴还具有低噪音的特点,运行时更加平稳,减少了对工作环境的噪音污染。此外,其结构紧凑、重量轻、惯性小,响应速度快,可快速启动和停止,能有效缩短加工时间,提高生产效率。

冷却系统是电主轴的重要组成部分。由于电主轴转速高,运转时会产生大量热量,若不及时散热,会影响其热态特性和动态特性,进而影响加工精度。因此,通常采用强制循环油冷却或水冷等方式,对电主轴的定子及主轴轴承进行冷却,将热量带走,保持主轴温度稳定,确保其正常工作。

电主轴的驱动方式主要有变频器驱动和矢量控制驱动器驱动两种。变频器驱动可实现主轴的无*变速,具有恒转矩驱动特性;矢量控制驱动器驱动在低速端为恒转矩驱动,中、高速端为恒功率驱动,启动转矩大,加速度快,能让电主轴迅速达到允许*限速度。

在实际应用中,电主轴广泛应用于铣削、磨削、车削等精密加工场景,是数控机床、半导体设备、光学设备等*域的关键部件。它可用于高速加工、高精度切削、高速磨削和高精度雕刻等工艺,为航空航天、汽车制造、电子制造等行业提供了强有力的技术支持。

总之,电主轴以其独特的结构和优异的性能,成为了现代制造业中不可或缺的关键部件。随着制造业对加工精度和效率要求的不断提高,电主轴技术也将不断发展和创新,为推动制造业的高质量发展发挥更加重要的作用。